Comment réduire l’emprise au sol?

| Conseils d'expertAugmentation de la productivité, nouveaux produits, les raisons sont nombreuses pour nécessiter plus d’espace dans un environnement fini.

Il existe plusieurs solutions pour optimiser l’espace en réduisant l’emprise au sol.

L’analyse ABC : une première solution pour réduire l’emprise au sol

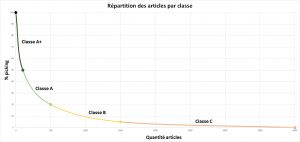

L’analyse ABC permet de donner une classe aux articles en fonction de leur fréquence de picking/utilisation. Cette méthode permet d’identifier les articles de obsolètes et/ou invendus. Il devient alors aisé de diminuer le nombre d’articles en stock et donc de réduire les espaces de stockage nécessaire ainsi que l’emprise au sol.

Le Kardex est une tour de stockage vertical comparable à une armoire mécanique. Le Kardex est équipé d’un système de monte-charge pour déplacer les différents plateaux vers la zone de picking. Les articles stockés dans les Kardex permettent un gain de place sur la surface de stockage. Afin de pas perdre en productivité, il est nécessaire de placer dans le Kardex les articles dont la fréquence de picking cumulée est inférieure ou égale à la vitesse du Kardex en chargement et déchargement. L’analyse ABC se focalise sur les fréquences de picking des articles, elle vous permet donc de déterminer les articles qui sont éligibles aux espaces de stockage verticaux de type Kardex.

Comment utiliser le lean manufacturing pour réduire l’emprise au sol ?

L’utilisation du lean manufacturing permet de limiter les actions de déplacement de produits qui n’ont pas de valeur ajoutée. L’optimisation du process de fabrication ou de la chaîne logistique étudiée avec une cartographie des flux VSM permet d’identifier les déplacements avec une non-valeur ajoutée. En effet, un déplacement de produit induit obligatoirement un stockage tampon en amont et en aval du mouvement. Supprimer des déplacements de matières permet de libérer de la place au sol comme les zones de chargements / déchargements, les postes de travail et les bords de lignes en limitant les encours.

L’optimisation de la chaîne de production avec la mise en place d’un système kanban permet d’organiser la production en juste à temps pour ajuster la production en fonction du besoin du client. Les stocks en bords de lignes sont minimisés pour coïncider avec le besoin en production de la ligne. Avec un stock minimisé et contrôlé, on réduit l’emprise au sol.

Le respect et la gestion d’un chantier 5S permet de ranger les espaces de travail et les espaces de stockages. Avec un espace rangé et ordonné, on obtient un gain de place et donc une réduction possible d’espace et d’emprise au sol. Par exemple utiliser des plus petits conteneurs de prélèvement placés à l’avant d’une ligne de production pour réduire la longueur de la ligne.

Maîtriser la production et la planification de la production permet d’éviter la surproduction et ainsi entraîner une surcharge des espaces de stockages. Il est nécessaire de gérer le management des ressources de la production et d’adapter en conséquence le plan industriel et commercial.

Comment réduire l’emprise au sol avec la simulation de flux ?

Un jumeau numérique de simulation de flux permet de tester différentes stratégies d’implantation et/ou de fonctionnement.Cette solution très fiable permet de valider des choix de réorganisation d’un système de production et ainsi que les gains de place au sol sans perturber votre production.

Ludovic Mougel – Technicien Optimisation et Simulation de flux

Dorian Hurault – Chef de projet optimisation des flux